Bosch Diesel Service / Bosch Diesel Center

(22) 715 40 00

(22) 715 40 00

Wymieniać potrafi każdy, naprawiać tylko eksperci

Naprawa najnowszych pomp wysokociśnieniowych Bosch typu CP4

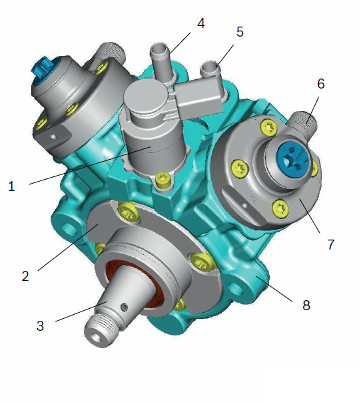

(Rys. 1)

W roku 2007 firma Bosch wprowadziła na rynek najnowszą nowoczesną wysokociśnieniową pompę promieniową typu CP4. Jest to pompa do układów wysokoprężnych stosowana w większości nowych modeli samochodów osobowych z układami common rail. Od roku 2010 jest dominującą jednostką firmy Bosch stosowaną zarówno w samochodach osobowych, jak i dostawczych. Od roku 2016 możliwa jest jej naprawa w serwisach BDS/BDC.

Charakterystyka pomp CP4

Pompa CP4 charakteryzuje się możliwością generowania ciśnienia wtrysku dochodzącego nawet do 250 MPa. To właśnie jej osiągi zostały docenione przez producentów samochodów na całym świecie, czego dowodem jest ciągle wzrastająca liczba wykorzystywanych pomp w nowo produkowanych oszczędnych silnikach diesla. Obecnie użytkowanych jest około 25 milionów pomp, a prognozuje się, że do roku 2017 liczba ta wzrośnie do 43 milionów. Za tak dobrymi wynikami stoją, jak zawsze, najwyższa jakość oraz szeroko znana innowacyjność produktów firmy Bosch.

Od rozpoczęcia produkcji pomp CP4 minie niedługo 10 lat, a przebiegi aut wyposażonych w ten typ układu wtryskowego sięgają często nawet 300 tys. km. Wraz z rosnącymi przebiegami kilometrowymi, pompy z początków produkcji zaczynają stopniowo ulegać zużyciu i awariom. Część niesprawności związana jest z brakiem właściwego odpowietrzenia układu paliwowego po wymianie filtra paliwa, zbyt długimi okresami pomiędzy wymianami filtrów oraz stosowaniem filtrów niskiej jakości. Dla przybliżenia zagadnienia proszę zapoznać się z artykułem dotyczącym poprawnego odpowietrzania układów wtryskowych z pompą CP4 po wymianie filtrów paliwa.

Autoryzowana naprawa w serwisach BDC/BDS

Wychodząc naprzeciw oczekiwaniom użytkowników samochodów oraz warsztatów mechaniki pojazdowej firma Bosch wprowadziła w roku 2016 nową technologię naprawy pomp wysokociśnieniowych CP4.

Aby właściwie identyfikować usterki i wykonać poprawnie regenerację, firma Bosch wymaga posiadania wysokich kompetencji z zakresu układów wtryskowych diesla. Kompetencje wynikają z kilku elementów, do których zaliczamy:

- kompleksową znajomość budowy pomp CP4 oraz systemów, w których one pracują,

- profesjonalną diagnostykę pomp CP4 na silniku oraz stanowiskach probierczych EPS 708 i 815 wyposażonych w specjalistyczne zestawy testowe,

- fachową naprawę przy użyciu dedykowanych narzędzi naprawczych przeznaczonych do pomp CP4

- potwierdzenie kwalifikacji pracowników wymaganym doświadczeniem i szkoleniami technicznymi.

Wszystkie wyżej wymienione aspekty firma Bosch może zagwarantować jedynie w autoryzowanej sieci specjalistycznych serwisów Bosch Diesel Service i Bosch Diesel Centrum, których profesjonalizm jest potwierdzony stosowaniem systemu zapewnienia jakości napraw nazwanego „Bosch Quality Scan”.

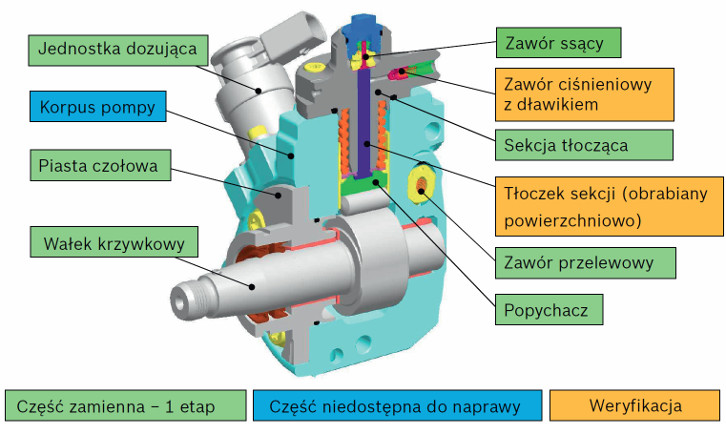

Budowa pompy CP4

(Rys. 2)

- Zawór dozujący - ZME

- Kołnierz

- Wałek

- Zasilanie paliwem

- Powrót paliwa

- Złącze wysokociśnieniowe

- Głowica

- Obudowa aluminiowa

Wyróżniamy zasadniczo dwa rodzaje pomp CP4 w zależności od potrzebnego pokrycia wydatku czyli jednosekcyjną oznaczaną jako CP4.1 stosowaną w silnikach do maks. pojemności skokowej 2400 cm3 (Rys. 1) oraz dwusekcyjną CP4.2 stosowaną w pojazdach z większymi pojemnościami skokowymi (Rys. 2).

Dodatkowo stosowane są dwa rodzaje zasilania wstępnego przy użyciu elektrycznej pompy EKP lub pompy zębatej montowanej na tylnej ścianie obudowy pompy wysokociśnieniowej, podobnie jak miało to miejsce w poprzednich modelach pomp common rail firmy Bosch. Pomimo nieprzeciętnych parametrów działania, budowa pompy nie jest skomplikowana pod względem liczby części składowych, jednak są one wykonane z najwyższą precyzją, przy zastosowaniu najnowszych technik odlewnictwa, obróbki skrawaniem oraz procesów cieplnej i chemicznej obróbki powierzchniowej materiałów. Przypomnijmy, że w obecnych rozwiązaniach można tłoczyć paliwo pod ciśnieniem nawet 250 MPa, a w przyszłości będą to z pewnością wartości jeszcze większe. Pompa opiera swoje działanie o kilka już stosowanych i sprawdzonych rozwiązań znanych z poprzednich modeli pomp wysokociśnieniowych, takich jak zawór dozujący ZME, precyzyjnie regulujący wydatek pompy po stronie zasilania poprzez odmierzanie wydatku przeznaczonego do sprężenia w sekcji tłoczącej. Poza tym w systemie z pompą CP4 stosuje się prawie zawsze dodatkową regulację po stronie wysokiego ciśnienia za pomocą zaworu DRV nowej konstrukcji.

Zawór ten odróżnia się od zaworów stosowanych w systemach z poprzednimi typami pomp tym, że bez sterowania jest całkowicie otwarty, aby umożliwić i ułatwić odpowietrzenie układu wysokiego ciśnienia. Przypomnijmy, że poprzednie typy DRV utrzymywały statyczne ciśnienie bez wysterowania na poziomie około 50 bar, za pomocą wewnętrznej sprężyny dociskającej kulkę uszczelniającą do gniazda. Pompa CP4 jest zasadniczo smarowana paliwem z pompy wstępnej o nominalnym ciśnieniu w przedziale 4,5 do 5 bar, stabilizowanym przy użyciu zaworu przelewowego. Istnieją również wersje smarowane olejem silnikowym. Smarowanie pompy jest bardzo istotne, ponieważ prędkości obrotowe pompy CP4 są takie same, jak obroty wału korbowego, że względu na synchronizację wtrysku z fazą tłoczenia pompy. Dzięki tym wszystkim zastosowanym rozwiązaniom pompa ta charakteryzuje się dużą równomiernością działania, co w konsekwencji daje dużą precyzję dawkowania, która jest tak istotna dla spełnienia norm spalin.

Naprawa pomp CP4

Naprawę rozpoczynamy od wstępnego sprawdzenia podzespołów pompy. Czy wszelkie części ruchome i obrotowe nie przycinają się oraz czy nie ma widocznych uszkodzeń zewnętrznych. Przy podejrzeniu lub otrzymaniu od klienta informacji o zanieczyszczeniach wewnątrz pompy, wykonuje się demontaż zaworu ZME i/lub piasty napędowej, aby sprawdzić stan wnętrza.

Następnie, jeżeli pompa jest czysta, przeprowadzamy testy strony wysoko- i niskociśnieniowej, które mogą potwierdzić potencjalne niesprawności zgłaszane przez klienta i wskazać na ich przyczynę. Badanie wstępne oparte jest na takich samych procedurach, jakie zostały opisane w dalszej części traktującej o testowaniu pompy.

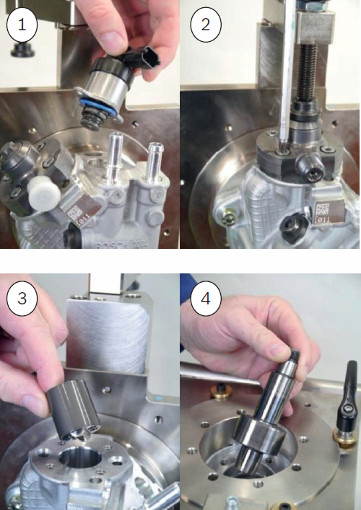

Posiadając tak wykonaną diagnozę montujemy pompę w specjalnym uchwycie i przystępujemy do naprawy obejmującej demontaż poszczególnych elementów, takich jak:

- zawór ZME (fot. 1)

- czujnik temperatury paliwa

- zawór przelewowy

- zębata pompa zasilająca

- sekcja tłocząca – głowica wraz z tłoczkiem (fot. 2)

- popychacz rolkowy (fot. 3)

- kołnierz wraz z symeringiem

- wałek krzywkowy (fot. 4)

Wszystkie wyżej wymienione aspekty naprawy firma Bosch może zagwarantować jedynie w autoryzowanej sieci specjalistycznych serwisów Bosch Diesel Service i Bosch Diesel Centrum, których profesjonalizm jest potwierdzony stosowaniem systemu zapewnienia jakości napraw nazwanego „Bosch Quality Scan”.

Zawsze przed demontażem należy wykonać pomiar luzu osiowego wałka krzywkowego, ponieważ jego przekroczenie od razu informuje o konieczności wymiany wałka krzywkowego wraz piastą napędową i z popychaczem rolkowym.

Następnie części myje się i poddaje szczegółowej weryfikacji. Części sprawne przeznacza się do ponownego użycia, a uszkodzone wymienia na fabrycznie nowe.

Części oceniane są przez serwisantów z niebywałą skrupulatnością, również za pomocą specjalistycznych mikroskopów dających gwarancję prawidłowej oceny stanu powierzchni współpracujących że sobą, w których początki zużycia ściernego nie zawsze są widoczne gołym okiem.

Po demontażu oraz ocenie przydatności podzespołów przystępuje się do montażu, podczas którego zawsze wymienia się wszystkie uszczelnienia jak o-ringi i symmeringi oraz wszelkie wadliwe części. W trakcie wykonywanych prac naprawczych serwisanci posługują się dokładnymi instrukcjami zawartymi w programie ESI Tronic pokazującymi krok po kroku przebieg naprawy wraz z danymi dotyczącymi sił i momentów dokręcania konkretnych śrub. Zapobiega to wystąpieniu jakichkolwiek usterek związanych że złym dokręceniem podzespołów.

Nie wszystkie części przewidziano do wymiany podczas naprawy, a niektóre jedynie demontuje się celem weryfikacji. Wynika to z faktu, że przy pewnym stopniu uszkodzeń, np. korpusu, naprawa bywa nieopłacalna, wtedy bardziej ekonomicznym rozwiązaniem jest zakup pompy regenerowanej fabrycznie BX lub nowej.

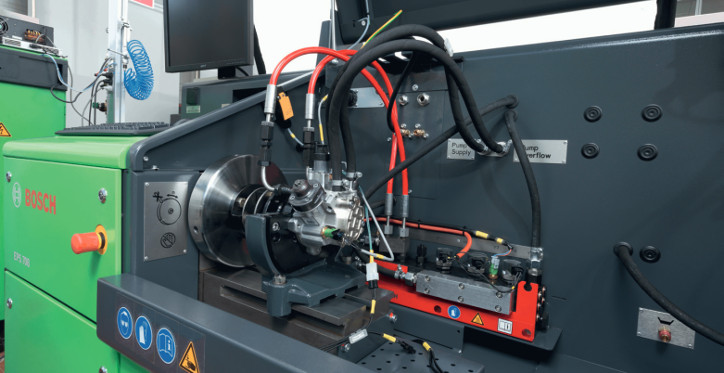

Testowanie pompy po naprawie – potwierdzenie sprawności

Finałem naprawy jest diagnostyka na stole probierczym EPS 708 lub EPS 815 firmy Bosch wyposażonym w moduł testowy do pomp CP4.

Jednym z pierwszych etapów, ale bardzo ważnym, jest sprawdzenie zasilania wstępnego pod kątem wydatku i ciśnienia, na który wpływ może mieć zarówno stan pompki wstępnej, zaworu przelewowego oraz drożność kanałów w korpusie pompy. Drugim najważniejszym etapem, którego przeprowadzenie ma sens tylko wtedy, gdy wyniki w etapie pierwszym są prawidłowe, jest sprawdzenie charakterystyki tłoczenia pompy pod obciążeniem przy różnych obrotach, ciśnieniach i wysterowaniu zaworu ZME. Ważnym etapem testu jest analiza różnicy temperatury paliwa na zasilaniu i powrocie z pompy. Jeżeli wartości różnicy temperatur są zbyt duże, mimo poprawnej charakterystyki dawkowania należy ponownie zweryfikować pompę. Za wysoka temperatura powrotu świadczy o wzroście oporów mechanizmu napędzającego, który może w krótkim czasie doprowadzić do poważnych uszkodzeń.

Urządzenie analizuje również pracę zaworu ZME oraz czujnika temperatury. Po wcześniej przeprowadzonej naprawie pompy możemy w wiarygodny sposób sprawdzić czy ocena pozostawionych podzespołów była prawidłowa, ponieważ test diagnostyczny wykaże w działaniu jednostki nawet najmniejsze odchyłki od normy. W podobny sposób pompa testowana jest przed naprawą w celu znalezienia przyczyny usterki.

Jakość – ważna cecha podzespołów diesla Bosch

Od zawsze celem firmy Bosch jest osiągnięcie najwyższej jakości zarówno w produkcji, jak i regeneracji produkowanych przez siebie podzespołów. Zapewnia to bowiem utrzymanie sprawności samochodu w długim okresie eksploatacji, a tym samym pełną satysfakcję klienta decydującego się na kolejny pojazd z innowacyjnym silnikiem diesla. Zatem niebagatelną sprawą jest to, kto podejmuje się naprawy podzespołów i jakich części używa w procesie naprawy. Nieprawidłowo naprawiony podzespół, ulegając przedwczesnemu uszkodzeniu, rzutuje zarówno na wizerunek firmy Bosch, jako czołowego producenta układów wtryskowych, jak i producentów pojazdów. Doświadczenie pokazuje, że część napraw podzespołów diesla dokonywana jest z pominięciem podstawowych zasad mechaniki i czystości. Gwarancją dla klienta zlecającego naprawę podzespołów diesla jest profesjonalne podejście serwisu Bosch Diesel Centrum i Bosch Diesel Serwis.

Odczyt danych z systemu Quality Scan przy wykorzystaniu

funkcji skanowania kodu QR

Stąd też decyzja, aby naprawa podzespołów do najnowszych systemów diesla, począwszy od pomp CP4, prowadzona była jedynie w autoryzowanej przez Bosch sieci serwisów, które wdrożą i zastosują system zapewnienia jakości Bosch Quality Scan. System umożliwia klientowi indywidualnemu oraz warsztatowi sprawdzenie poprzez stronę http://qualityscan.bosch-automotive.com informacji o dokonanej naprawie obejmującej wymienione części i zaliczenie pełnej procedury testowej. Oczywiście system jakości powinien być stosowany przez serwis przy naprawie pozostałych podzespołów diesla, a szczególnie stosowanych w systemach Common Rail. Dlatego też części i technologia napraw pomp CP4 są dostarczane jedynie serwisom spełniającym powyższe kryteria.

Zapraszamy do korzystania z usług naprawy pomp CP4 i innych podzespołów diesla w autoryzowanych serwisach BDC/BDS.

Autorzy:

Zbigniew Pilewski

Maciej Kaczorowski